Direction l’espace avec SOCOMORE ! Parmi les différentes gammes de revêtements que proposent SOCOMORE, retrouvez une gamme entière d'applications conçue pour le secteur de l’aérospatiale et de l’optique de pointe. Focus sur cette gamme spécialisée, à forte valeur ajoutée, qui vous permettra de protéger votre matériel dans cet environnement exigeant et rigoureux.

Pourquoi appliquer des revêtements de spécialité pour l’espace et l’optique ?

L’aérospatiale : un domaine exigeant

Les applications spatiales, tout comme le domaine de l’aéronautique, ne laissent aucune chance à l’erreur. C’est un domaine où chaque élément compte car l’espace est un environnement aux conditions difficiles.

C’est aussi le cas pour les différents revêtements qui iront sur l’appareil ou l’instrument (primaires, couches de finitions, vernis,...). Les revêtements utilisés sont sélectionnés spécifiquement en fonction des critères d'application stricts et des contraintes auxquelles la pièce sera exposée dans l'espace.

-

Températures : résistance à de forts écarts de températures intenses, tant dans les positives que les négatives. En service, on trouve des écarts de plus de 300°C. Par exemple, autour de la Station Spatiale Internationale (ISS), on peut avoir 121°C au soleil, quand l’autre côté privé de soleil sera à -157°C.

-

Contrôle thermique : la réussite de la conception thermique d'un engin spatial ou d'un véhicule spatial repose en grande partie sur l'utilisation de revêtements présentant des propriétés spécifiques d'émittance hémisphérique, d'absorption solaire et de faible dégazage.

-

Corrosion : Sur terre ou en vol, la corrosion est le fléau de l’aéronautique et aérospatiale. L'espace est un environnement très corrosif en raison de l'oxygène atomique qui y est présent. Des revêtements anti-corrosion sont alors nécessaires.

-

Phénomènes électriques : l’accumulation des charges électrostatiques sur des équipements isolants peuvent conduire à des phénomènes électriques non voulus et dangereux. Il faut donc appliquer un revêtement conducteur.

-

Dégazage : les matériaux tels que les revêtements, les adhésifs, les produits d'étanchéité et les lubrifiants sont la source la plus courante de dégazage dans les véhicules spatiaux. Les produits de dégazage peuvent se condenser sur les équipements optiques et les capteurs et entraîner une dégradation des performances. Il est donc impératif de choisir des matériaux à faible dégazage.

Équiper ses appareils avec des revêtements spéciaux

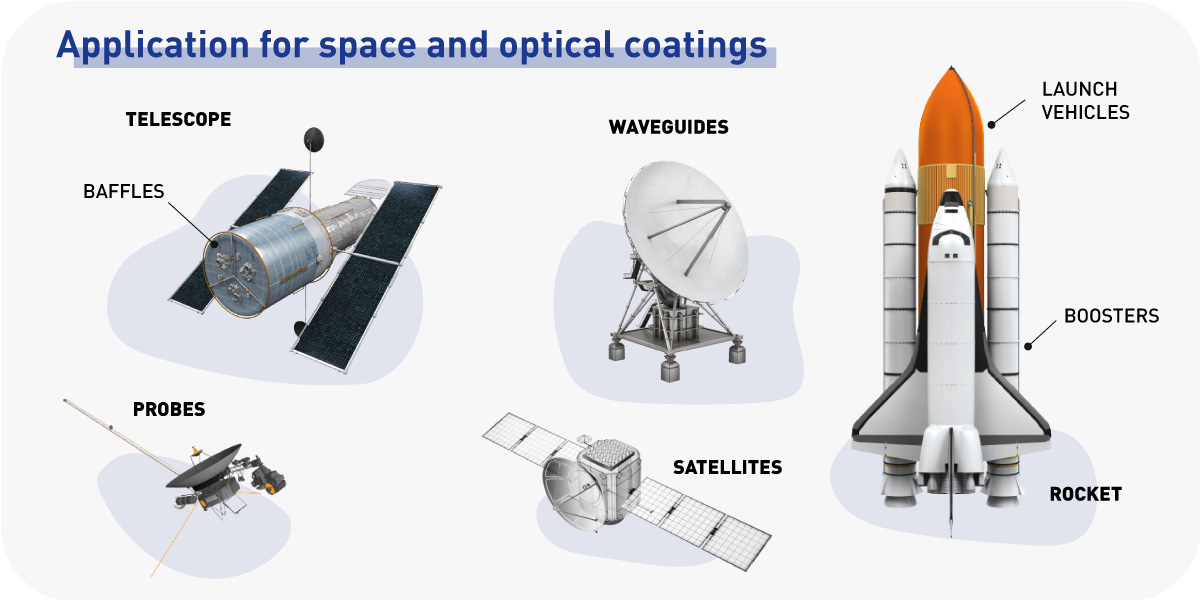

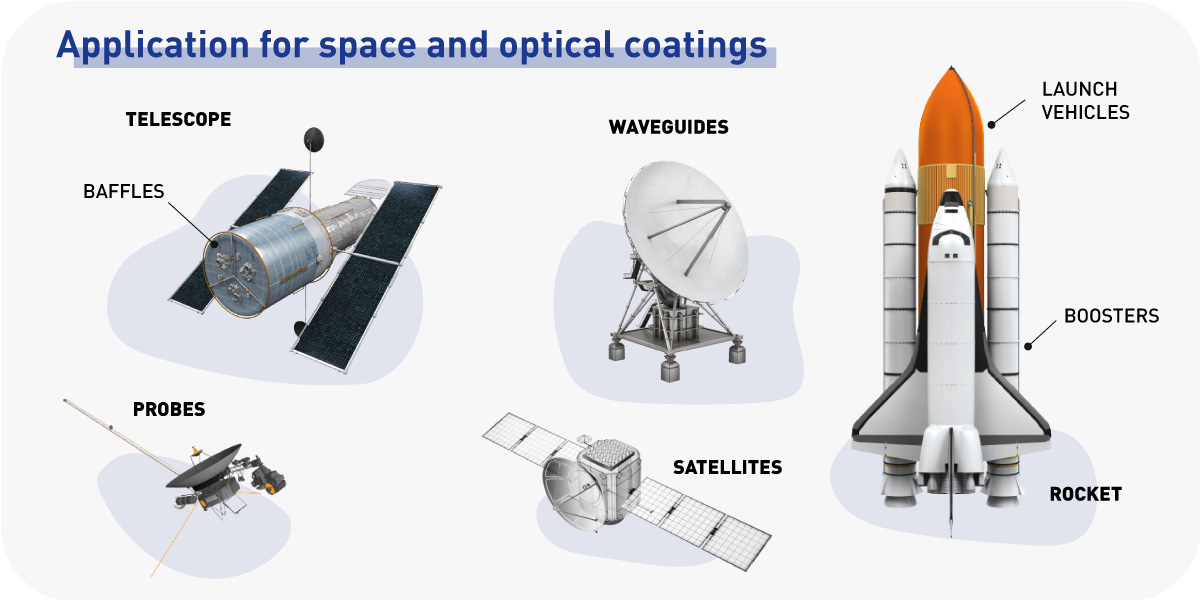

Pour pouvoir augmenter la longévité de vos pièces, il est important de les équiper de revêtements spécialement conçue pour l'aérospatiale et/ou l'optique. Mais que peut-on équiper comme appareils et matériel ?

SOCOMORE propose une gamme complète de revêtements spécialisée pour le spatial qui peuvent être appliqués dans diverses applications :

- Les télescopes

- Les réflecteurs

- Les guides d'ondes

- Les chambres à vide

- Les sondes

- Les satellites

- Les propulseurs

- Les véhicules de lancement

Pour en savoir plus sur notre gamme de revêtements pour l'aérospatial et l'optique, téléchargez notre brochure ci-dessous :

Réussir dans l’espace grâce à des revêtements fiables et éprouvés

Pour augmenter la durée de vie et la qualité de vos appareils en service, équipez-les de revêtements spécialisés pour les protéger. Choisissez avec soin vos revêtements.

Pour des applications spatiales intérieures ou extérieures, les revêtements du groupe SOCOMORE offrent d'excellentes performances. Ils permettent d’augmenter la durabilité de vos appareils. Enfin, ces produits dédiés à l’espace et l’optique bénéficient d'une longue expérience de vol et d'une fiabilité éprouvée. Les revêtements du groupe SOCOMORE ont fait leurs preuves pour supporter un environnement spatial rigoureux.

C’est le cas des couches de finitions (topcoat) AEROGLAZE :

- AEROGLAZE Z306

- AEROGLAZE Z307

- AEROGLAZE A276

Parmi les multiples applications de ces produits, on trouve de prestigieuses références comme :

- Le télescope Hubble de la NASA

- Le programme NASA de la navette spatiale (NASA Space Shuttle program)

- L'expérience LDEF (Long Duration Exposure Facility) de la NASA

Focus sur chaque type de revêtements spéciaux

Haute absorptivité thermique

Préparez vos surfaces avant peinture avec notre gamme de revêtements à forte absorption thermique. Cette gamme se compose de revêtements uréthanes réfléchissants et durcissant à l'humidité. En plus de présenter un faible dégazage, nos produits offrent une grande absorption solaire et sont homologués par les plus grands fabricants et sociétés de maintenance.

>> Découvrez le AEROGLAZE Z3 Series

Revêtement à résistance thermique

SOCOMORE offre une gamme complète de revêtements et de vernis de protection thermique pour l'industrie aérospatiale. Nos produits sont capables de résister à des températures élevées (600°C - 1100°F) tout en offrant une bonne protection anticorrosion. Ces revêtements sont utilisés pour protéger les réacteurs, les échangeurs de chaleur et toutes les pièces métalliques (y compris l'aluminium) soumises à des températures élevées, de manière ponctuelle ou continue.

Enfin, ils offrent également une très bonne résistance aux fluides aéronautiques :

- Résistance aux fluides hydrauliques

- Résistance aux huiles moteur

- Résistance au kérosène

- Résistance au brouillard salin sur 100 heures

Par exemple le LFPH 006 : un vernis anti-corrosion pour les systèmes de chauffage ou les échangeurs de chaleur.

Revêtement à faible dégazage

Le dégazage est un processus par lequel la matière se transforme en gaz (typiquement l’eau, les solvants, additifs, polymères,..). Dans l’environnement spatial, c’est un phénomène qui doit être limité car le gaz libéré peut compromettre l’intégrité de l'appareil. C’est d’autant plus critique pour les surfaces sensibles comme :

- Lentilles

- Eléments optiques

- Détecteurs senseurs stellaires/solaires

- Cellules solaires

Les conséquences possibles sont les suivantes :

- Dégradation des surfaces de contrôle thermique par la modification des caractéristiques thermo-optiques : absorptivité solaire, émissivité.

- Perte de performance d'éléments optiques (lentilles, miroirs, détecteurs) par la modification des caractéristiques optiques : transmission des lentilles, réflexion des miroirs, ou augmentation de la diffusion.

- Contamination : le gaz vient se condenser sur une surface et former un film ou des gouttelettes.

- Perturbation directe des mesures : lumière parasite

- Problèmes électriques : Par exemple à l'intérieur de l'engin spatial, dans les compartiments d'électronique, des gaz résiduels peuvent faciliter les décharges électrostatiques provenant de composants à haute tension.

Il est donc indispensable de contrôler et limiter la contamination lors de la phase de conception du satellite. ASTM E595 est la méthode d'essai de référence pour déterminer si un matériau a un faible dégazage. Les matériaux sont testés sous vide thermique pour déterminer les propriétés de dégazage des matériaux.

Les revêtements SOCOMORE dédiés à l’espace ont été testés selon la norme ASTM E595 et ont été déterminés comme ayant un faible dégazage. En particulier, les revêtements de type AEROGLAZE, en particulier A276.

Revêtement conducteur

Contre les charges électrostatiques, utilisez les revêtements conducteurs SOCOMORE. Notre gamme de revêtements et de films électroconducteurs offre une protection contre les phénomènes électriques ainsi qu'une protection accrue contre la corrosion, une grande durabilité, une grande absorption thermique et un faible dégazage. Ils répondent aux spécifications ou sont approuvés par la plupart des OEM de l'industrie aérospatiale.

Revêtement contre la corrosion

Pour lutter contre la corrosion, SOCOMORE vous équipe en primaire, finition et vernis résistants à la corrosion.

Ainsi, les primaires AEROGLAZE offrent une excellente adhérence et une protection contre la corrosion pour une grande variété de substrats utilisés dans les applications spatiales et optiques.

- AEROGLAZE 9924

- AEROGLAZE 9929

- AEROGLAZE 9947

- AEROGLAZE 9741

En finition, et de préférence pour des applications intérieures, SOCOMORE vous propose la couche de finition CHEMGLAZE Z451. De couleur grise, il empêche la corrosion des substrats métalliques. Sa remarquable résistance aux chocs et à l'abrasion ainsi que sa flexibilité en font l'allié idéal pour une utilisation spatiale.

Enfin, vous pouvez également prévenir la corrosion sur les parties électroniques. Le TD20 est un vernis époxy transparent pour recouvrir vos circuits imprimés ou d'autres de vos composants électroniques et prévenir ainsi la corrosion.

Et vous ? Quels sont vos enjeux ?

Nos équipes peuvent vous aider à choisir le meilleur revêtement Espace et Optique pour vos besoins, contactez-nous !

Ou téléchargez notre brochure pour en savoir plus sur notre gamme complète de revêtements pour l'industrie aérospatiale :