Dans l’industrie aéronautique, les pièces des avions en alliages d’aluminium, matériau principal des appareils, doivent subir un traitement de surface avant peinture. Le traitement de surface de l’aluminium prend la forme d’anodisation et/ou de conversion.

Dans le traitement de surface de l’aluminium les procédés de conversion et de passivation au chrome hexavalent sont les plus répandus puisque sa résistance à la corrosion est prouvée depuis longtemps. Mais aujourd’hui sa toxicité a été mise en lumière et de nouveaux procédés apparaissent, comme les traitements à base de sel de zirconium et de chrome trivalent.

Rappel de ce qu’est la conversion

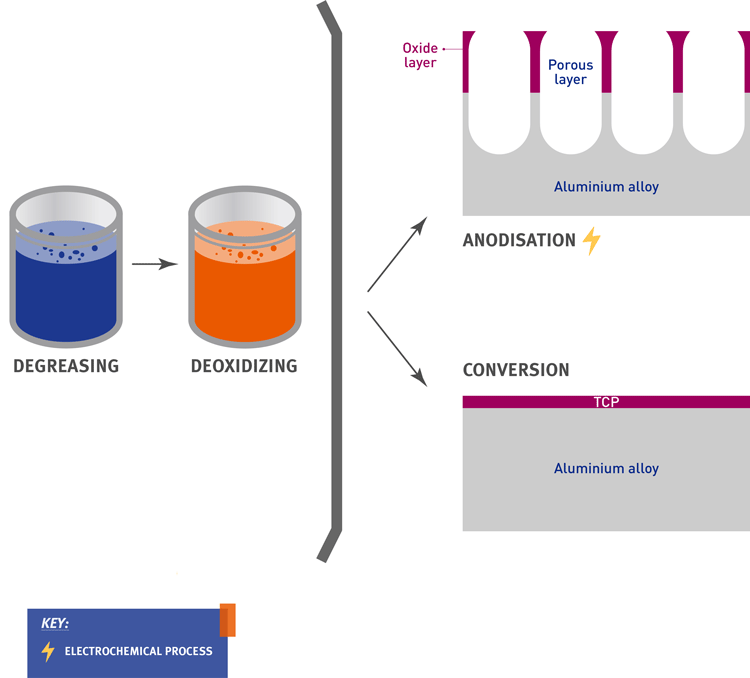

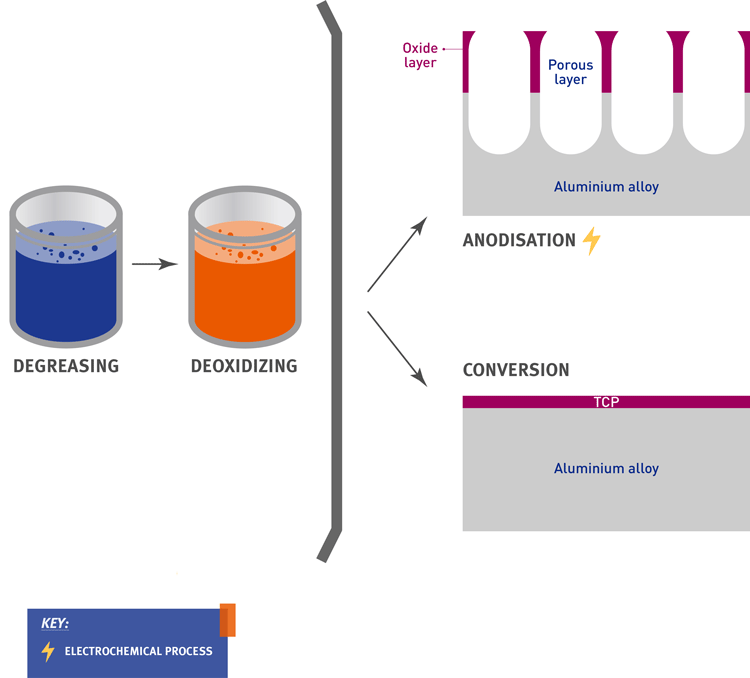

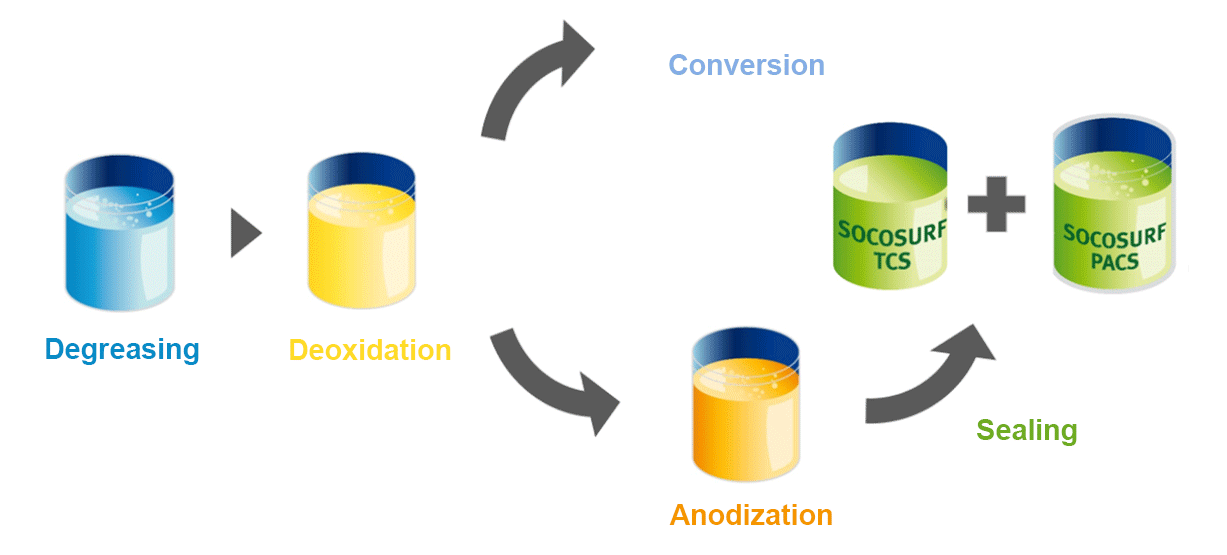

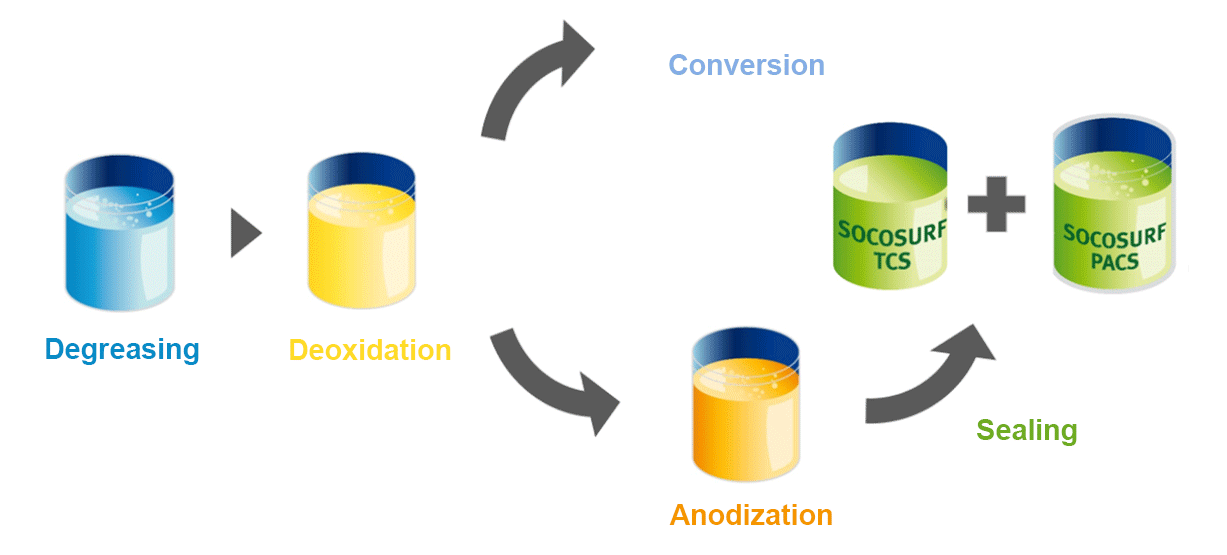

Dans le traitement de surface de l’aluminium, il y a 3 grandes phases :

- Nettoyage / dégraissage

- Désoxydation ou blanchiment

- Traitement

Le rôle de la phase du traitement de surface est de préparer la pièce avant peinture, collage, etc. C’est un point clé pour garantir les performances du système complet telle que l’adhérence et la résistance à la corrosion Il existe 2 types de protection :

- L’anodisation

- La conversion

Qu’est-ce que le traitement de l’aluminium par conversion électrochimique ou anodisation ?

Le procédé d’anodisation lors du traitement de l’aluminium va produire une couche d’oxyde poreuse sur la partie supérieure de l’alliage aluminium. Selon les propriétés nécessaires de la pièce, les pores peuvent être ou non colmatés dans une seconde étape.

Lors de l’anodisation les pièces en aluminium sont baignées dans un bain acide pendant que la pièce est soumise à un courant électrique. Cette conversion électrochimique permet à une couche d’oxyde de se former (entre 2 et 20 µm). Elle est structurée, poreuse et électriquement isolante.

Dans le cas des pièces colmatées, la pièce anodisée est ensuite immergée dans un bain de colmatage. L’alliage aluminium anodisé est immergé dans une solution de colmatage, à savoir de l’eau chaude ou une solution chimique. Le colmatage permet de fermer les pores de la couche anodique, et ainsi de renforcer la résistance à la corrosion de la pièce.

Qu’est-ce que le traitement de l’aluminium par conversion chimique ?

Lors de la conversion, la pièce en aluminium est immergée dans un bain acide. Une couche d’oxyde amorphe (< 1 µm) se forme sur la surface de la pièce. La couche ainsi formée permet de :

- Améliorer la résistance à la corrosion de l’aluminium

- Assurer une bonne conductivité électrique

- Favoriser l’adhérence peinture

De nombreuses entreprises utilisent une solution de conversion chromique. L’utilisation du chrome hexavalent a montré de hautes performances lors de l’accroche peinture. Cependant des alternatives doivent être trouvées, puisque ces produits seront bannis de la commercialisation en 2024 suivant la réglementation REACh. Il existe sur le marché des solutions alternatives comme le SOCOSURF TCS / SOCOSURF PACS qui a démontré de très bonnes performances face à la corrosion et au traitement avant peinture.

Procédé de conversion de l’aluminium sans chrome hexavalent

Il existe différentes méthodes de Protection au Chrome Trivalent (on nommera ce procédé TCP dans la suite de l’article, Trivalent Chromium Process) applicables sous différentes formes comme la gamme historique au chrome VI, notamment l’application en immersion et application en retouche. Les solutions de TCP ont la même base : du sel de zirconium et du chrome trivalent.

Afin d’atteindre les spécificités des donneurs d’ordre de l’aéronautique pour l’étape de protection de l’aluminium dans la ligne de traitement de surface, les chimistes doivent faire face à des problématiques liées au TCP :

- Résistance à la corrosion du TCP inférieure à celle du procédé utilisant du chrome VI

- Couche de TCP non visible

Dans cet article nous nous focaliserons sur une solution de traitement en 2 étapes :

- La première pour la conversion

- Une deuxième étape de post-traitement

Le SOCOSURF TCS / SOCOSURF PACS a démontré de très bonnes performances.

Processus par immersion

Le SOCOSURF TCS / SOCOSURF PACS, une solution de conversion

Bien que les donneurs d’ordre doivent se plier à la réglementation REACh et trouver des solutions alternatives au chrome hexavalent dans le traitement de surface de l’aluminium ; ils restent les maître du jeu pour les solutions de remplacement. Pour l’étape de conversion, la principale exigence est la performance au brouillard salin, fixée aujourd'hui à 168 heures. Rappelons qu’il existe différents types d’alliage aluminium. Dans l’industrie aéronautique, 2 catégories sont majoritairement utilisées :

- Les alliages 5000 et 6000

- Les alliages 2000 et 7000, à haute teneur en cuivre

Lors de la qualification des solutions les procédés de conversion en une seule étape sont généralement suffisantes sur les séries 5xxx et 6xxx puisque les alliages sont moins sensibles à la corrosion. Cependant, pour les alliages des séries 2xxx et 7xxx, la conversion au chrome trivalent doit être renforcée par une deuxième étape de post-traitement. Le SOCOSURF TCS / SOCOSURF PACS, procédé de conversion au chrome trivalent et au sel de zirconium avec un post-traitement, est une solution qui a démontré de très bonnes performances à la corrosion sur des alliages des séries 2xxx et 7xxx. Le SOCOSURF TCS peut également être utilisé seul sur les alliages des séries 5xxx et 6xxx. Ce procédé est utilisable en conversion et aussi en colmatage des anodisations.

Homologations des donneurs d’ordre

La solution SOCOSURF TCS / SOCOSURF PACS est homologuée par de nombreux donneurs d’ordre :

| Donneur d’ordre (OEM) | Homologations |

|---|---|

| BOMBARDIER | BAPS 160-020 rev D conversion |

| COLLINS AEROSPACE | LGPS 1109 colmatage après TSA |

| LIEBHERR AEROSPACE | MFT 0538 conversion, MFT 0536 TFSAA colmatage après anodisation |

| DASSAULT | DGQT 0.4.2.449 |

| EMBRAER LEONARDO H LEONARDO AC | Dernière étape d’homologation pour le processus de conversion |

Des sous-traitants ont également qualifiés leur ligne de traitement de surface en demandant des déviations acceptées aux donneurs d'ordre tels que BOMBARDIER et EMBRAER. Lignes de traitement de surface qualifiées à l’échelle industrielle :

- AEROPOROTEC

- COLLINS AEROSPACE Poland

- GIT Toulouse

- MECAPROTEC Toulouse

SOCOSURF TCS / SOCOSURF PACS est également en processus de qualification chez d’autres donneurs d’ordre :

| Conversion et colmatage | Conversion | Evaluation des lignes pilotes |

|---|---|---|

|

AIRBUS BOEING LEONARDO AC & H UTC-P&WC |

ARIANE BELL HELICOPTERS EMBRAER ESA LOCKHEED MARTIN MTU NAVAIR (MIL DTL 81706) SAAB SAFRAN ZODIAC |

AIRBUS ASHTON & MOORE BOEING BWB Nelshen COLLINS Ratier Figeac COLLINS Goodrich Vernon COLLINS Volverhampton DASSAULT Argonay GIT LEONARDO AC LEONARDO H MECAPROTEC NAVAIR P OETON Gloucester |

Processus pour application locale du TCP

Solution pour répondre aux spécifications des donneurs d’ordre et des utilisateurs

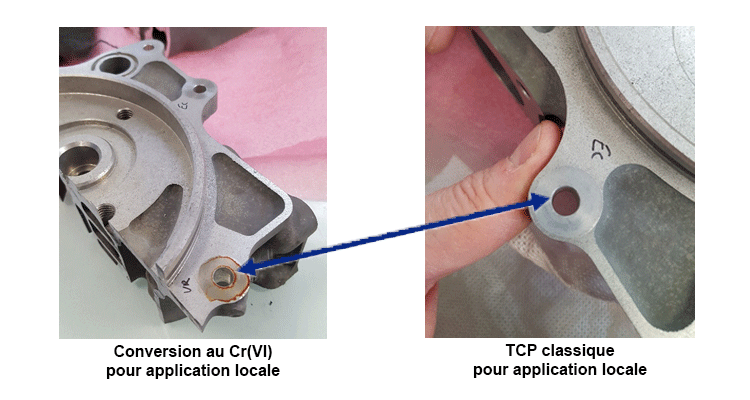

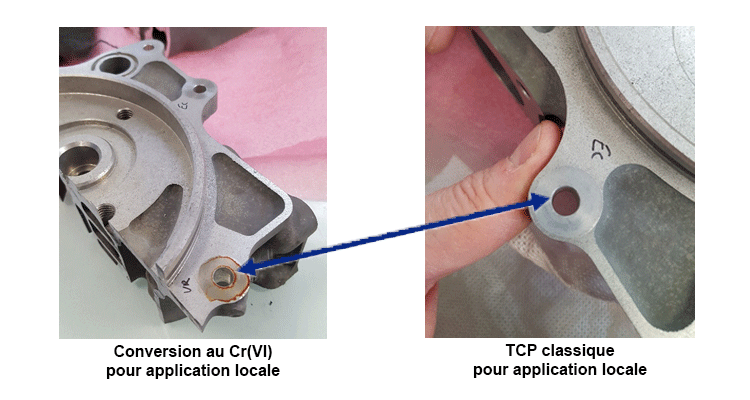

Dans la ligne de traitement de surface de l’aluminium le processus de conversion est indispensable par immersion. Dans l’aéronautique les pièces des appareils peuvent atteindre de très grandes tailles. Il y a également une forte demande pour des applications locales pour des retouches chez les donneurs d’ordre et les centres de maintenance. Les retouchent peuvent être utilisées :

- lors de l’assemblage des appareils, pour réparer les zones peintes rayées ou alors pour protéger les pièces qui ont été redimensionnées

- dans les ateliers après traitement de surface, pour protéger les zones de maintien de la conductivité, où souvent il y a de nombreuses zones à traiter sur une même pièce

Application locale : solution avec du chrome VI en comparaison avec du chrome III

Aujourd’hui il existe sur le marché une solution de retouche à base de chrome hexavalent. Il est montré que cette solution fonctionne, mais elle est menacée par la fin de l'autorisation en 2024 par REACh d’utiliser des produits à base de chrome VI.

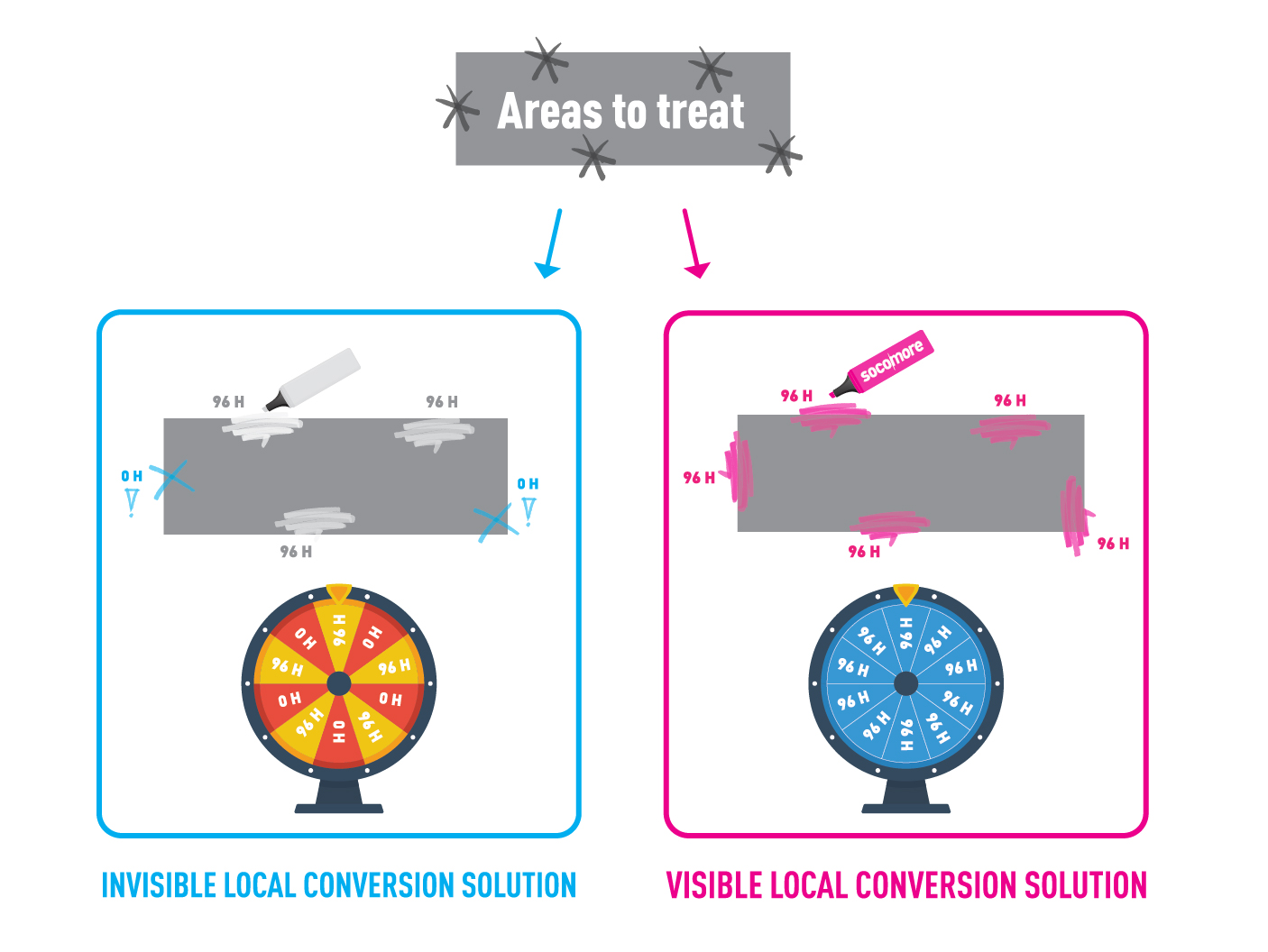

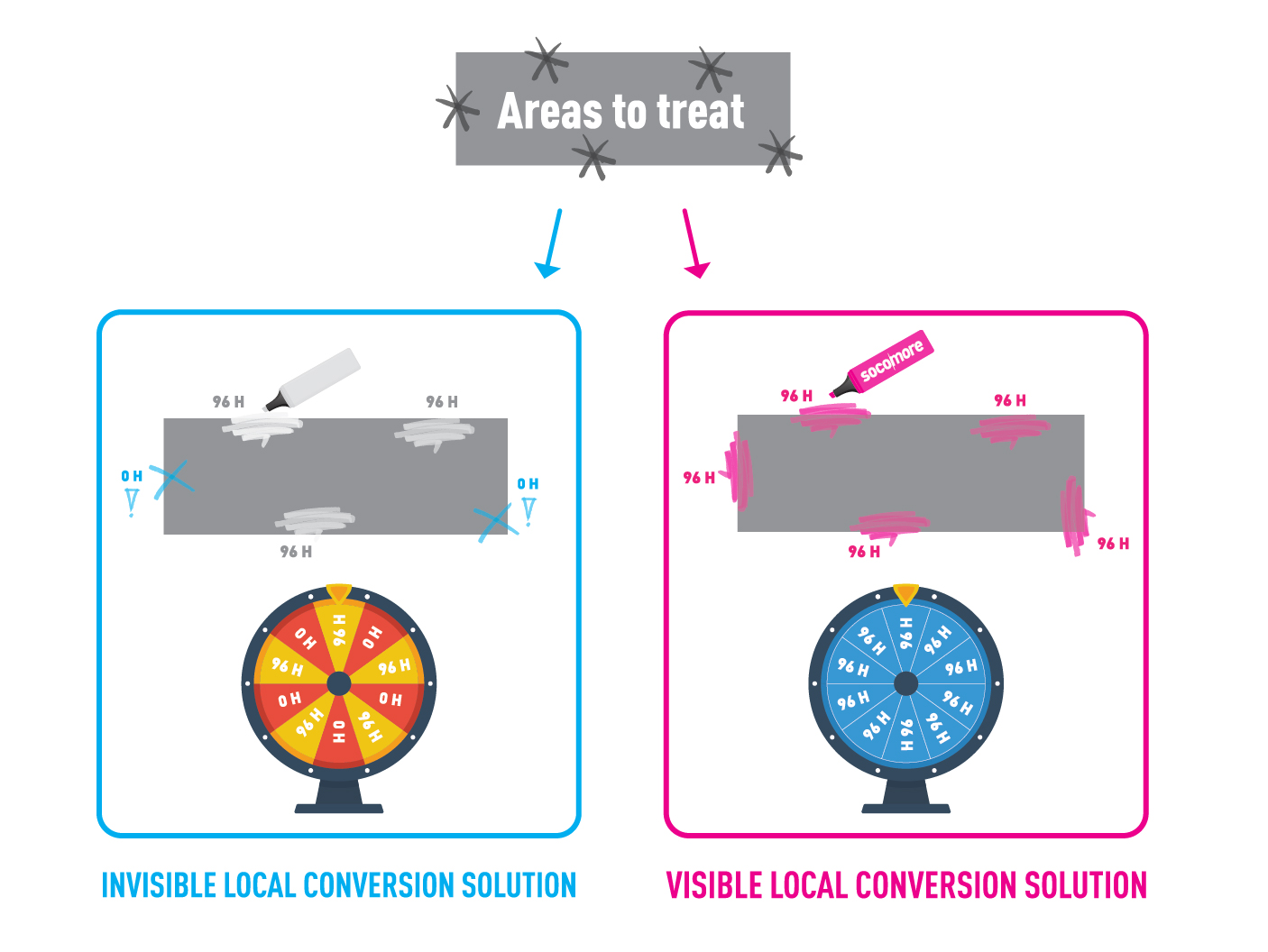

Aujourd’hui des solutions alternatives de conversion existent à base de chrome trivalent mais elles restent invisibles après application. Ce qui pose un problème dans le processus (perte de temps, de coût). On se pose donc la question comment contrôler quelque chose qui n’est pas visible ?

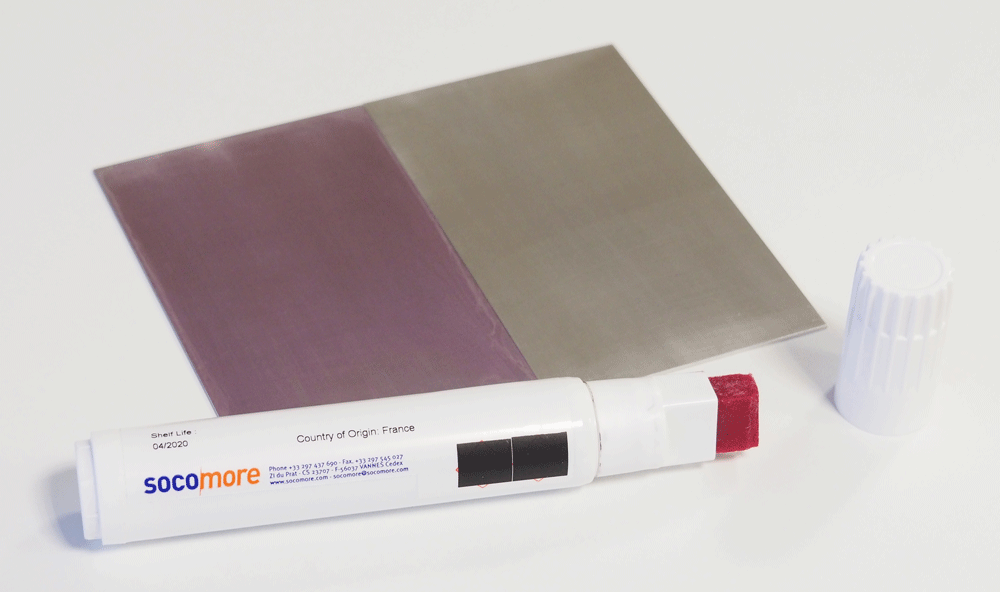

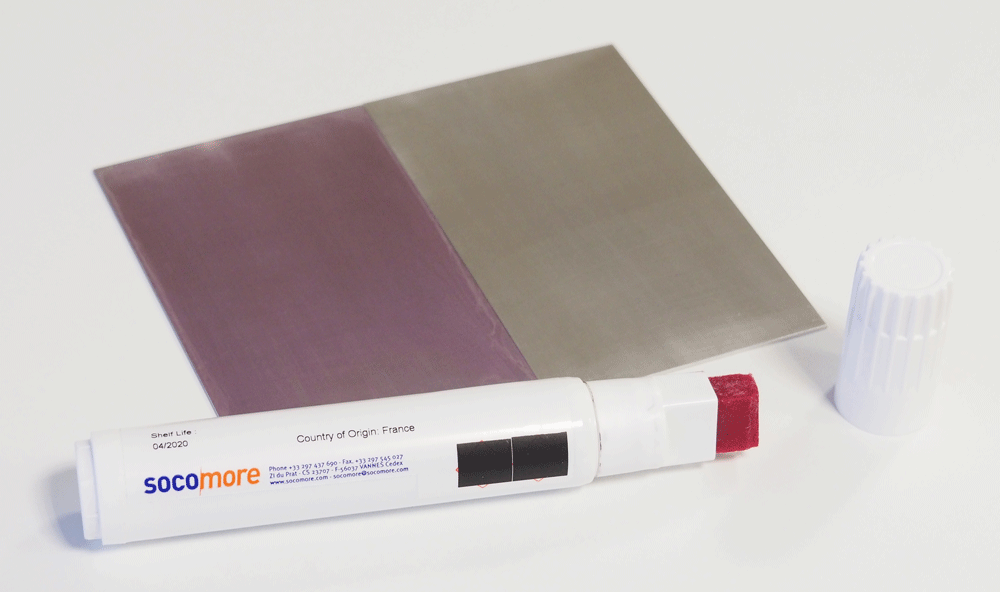

Une solution de retouche colorée

“Nous avons développé une solution de retouche de conversion colorée en cherchant à trouver une alternative aux solutions locales invisibles à base de chrome trivalent.” explique Emilie Champagne, ingénieure support technique chez SOCOMORE.

SOCOMORE a développé le SOCOSURF TCS COLORED PEN, un stylo permettant d’appliquer le SOCOSURF TCS en application retouche en laissant la couche colorée (rose/violet). Il est ainsi facile de repérer la zone sur la pièce qui a été traitée. C’est une solution prête à l’emploi pour une application facilitée.

“Notre proposition est d’avoir une solution de retouche locale colorée qui doit satisfaire les exigences définies par les OEMs.” rappelle Émilie Champagne, ingénieure support technique.

SOCOMORE a cherché à développer une solution de retouche satisfaisant les spécifications des donneurs d’ordre :

- Test au brouillard salin : pas de piqûres visibles sous 168h. Parfois les exigences sont diminuées dans le cas où les zones traitées ne sont pas soumises de façon importante à la corrosion ou lorsque les zones retouchées sont peintes.

- Conductivité telle que définie dans la MIL DTL 81706.

- Bonne compatibilité avec la peinture pour les pièces peintes, en terme d’adhérence et de corrosion filiforme.

La coloration de la couche de protection au chrome trivalent permet de maîtriser le processus d’application de la solution de protection à la corrosion. Sur ce schéma, il est montré simplement que l’utilisation du SOCOSURF TCS COLORED PEN permet de facilement voir où la solution a été appliquée. Le risque d’une performance anticorrosion “aléatoire” est éliminé. En effet sur le schéma de gauche, une zone incolore peut correspondre à une zone traitée avec une résistance à la corrosion de 96H ou à une zone non protégée sans aucune résistance à la corrosion. . Avec cette solution il y a un meilleur contrôle qualité de la protection à la corrosion.

Résultats de l’application locale

La solution de conversion en retouche du SOCOSURF TCS COLORED PEN permet de satisfaire les exigences des OEM et MRO, par exemple :

- Visibilité de la zone traitée

- Test au Brouillard Salin entre 96h et 168h

- Bonnes performances de conductivité

- Compatibilité avec des peintures base solvantée et aqueuse.